新能源动力电池PACK结构与一体压铸的变迁

发布时间: 2024/11/06

在电池PACK结构简化的过程中,不同结构与材料的增加或减少使用以及传统结构件在生产供应的格局上均发生较大变迁。图:CTP电池包结构下各生产环节增量与产业迁移梳理PART01结构件:电池托盘的生产工艺变化冲压挤压/压铸:当期挤压将代替冲压,远期压铸正在局部尝试铝挤压工艺相比于传统的冲压等生产工艺,具有高刚性、抗震动、抗挤压、抗冲击等性能。但是:①铝型材的焊接工序很长,效率很低,一体化压铸快速成型,效率更高;②型材焊接的焊缝质量问题,一体化压铸可较好的解决。③从生产成本的角度,无需投资多种铝型材的设备,一体压铸仅需一台压铸设备,整体工艺生产流程简化。图:铝合金电池托盘PART02CTC后底盘开启一体化压铸新纪元特斯拉引领汽车制造工艺创新极简,开启一体化压铸新纪元2020年9月,特斯拉于电池日上宣布ModelY将采用一体化压铸后地板总成,可减少下车体总成重量30%,降低40%制造成本,且车身生产工艺流程大幅简化,制造时间由传统冲压-焊装-涂装-总装制造工艺的1-2小时缩短至一体化压铸的2-3分钟。2021年5月,特斯拉前舱一体化总成铸件试验也已披露下线,主要构成包括左右车轮罩、溃缩吸能区、横梁、以及与车身连接的端面和与前碰撞梁或车前端连接的结构端面,整体重量约为130kg。当前,特斯拉正在探索一体化压铸的进一步集成,将整个车辆的结构构成大大简化为四个部分:①前舱一体式压铸总成+②乘员舱结构压铸总成+③一体化电池结构压铸总成+④后底板一体化压铸总成。图:新能源车车身结构简化与集成其中,据特斯拉发布会介绍,其利用3个大型压铸件(前底板+CTC电池包+后底板)替换由370个零件组成的整个下车体总成,实现整体减重10%,续航增加14%。一体化压铸是汽车制造提升集成效率,以及轻量化与降成本必经之路1一体化压铸相对传统工艺,极大的提升了汽车车身的生产效率传统车身的制造工艺包括冲压-焊装-涂装-总装等多个流程。主车厂采购由全国各供应商通过冲压、压铸制造的多个结构件,将之组装连接(包括焊接、铆接、涂胶等)在一起,形成汽车的白车身总成(BIW)。一辆车由大约几百个不同形状、不同材料的零件焊接而成。任一零件的误差波动都将对最终的车身精度造成影响。图:一体化压铸极大提升了汽车生产效率一体化总成零部件一次压铸成型,极大提升了汽车生产效率与集成质量。据特斯拉数据显示采用了一体式压铸后地板总成的ModelY,由于所有零件一次压铸成型,零件数量比Model3减少79个,由于应用了新的免热处理合金材料,因此省去了热处理环节,制造时间由传统工艺的1-2小时缩减至120-180s。且只有一个零件,无需开发过多的工装设备,也大幅降低大量零件连接带来的误差累计,提升制造精度。2一体化压铸有效实现了汽车轻量化需求据中国汽车工程学会给出的国内汽车轻量化分阶段目标来看,国内汽车制造轻量化趋势也在不断加速推进。采用铝合金一体化压铸的全铝白车身重量约在200-250kg,而同级别钢制车身的重量在350-450kg。重量降低约150-200kg,采用全铝一体化压铸工艺极大的提升了汽车的轻量化程度。3一体化压铸大幅简化生产成本一方面,大幅降低了生产线成本。在原有的有生产技术成本(冲压、焊装、涂装、总装)框架下,传统生产70个零部件,每个零部件均需布置机器和模具,以及生产线周边的机器臂、传输线、夹具等;而一体化压铸成型仅需一台大型压铸机和一套模具,工艺流程简化过后其它耗材和设备的减少、机加工简化、物料运输、压铸成本都更小;且省去了热处理设备和过程、省去了塑型设备[修复热处理后的变形]和过程、省去了钝化设备和过程、省去了结构胶等,综合经济性能更好。另外,一台大型压铸机占地面积仅100平方米,根据埃隆-马斯克的表示,采用大型压铸机后,工厂占地面积减少了30%。另一方面,大幅降低人力成本。国内主流汽车工厂一个焊装工厂大概配套200-300名生产线工人,采用一体压铸技术后,所需的技术工人也将大幅减少。据特斯拉在2020年电池日发布会上表示,modelY后底板一体化压铸工艺较原方案降低了40%制造成本。主车厂与电池厂均跟进,加速布局新能源车底盘一体化压铸项目,行业景气高增1各新能源车厂加速跟进推进一体化压铸沃尔沃布局一体化压铸:2022年2月28日,沃尔沃汽车将投资100亿瑞典克朗给位于瑞典的Torslanda制造工厂,以准备生产的下一代全电动汽车。公司将采用大型铸造铝车身部件,新建电池组装厂和总装车间。其中关键一项是使用6000T锁模力的巨型压铸机生产汽车后底板,这意味着沃尔沃开始在大型汽车零部件中引入压铸工艺。图:沃尔沃布局CTC压铸新势力造车企业携手第三方,开始布局一体化车身压铸。除特斯拉外,新势力造车企业如蔚来、小鹏等也开始布局汽车的一体化压铸后底板。2021年12月蔚来发布新车ET5,该车后座板使用一体压铸工艺。2电池厂商宁德时代深度布局电池包结构压铸2021年8月,宁德时代与上海临港签订合作协议,拟投资28亿元建设一体化电动底盘项目。2022年2月19日基地正式开工。项目涉及布局包括先进材料、系统结构、极限制造和商业模式创新在内的四大创新体系。3压铸厂商亦高度受益行业景气高增,单车价值量大幅提升,市场空间广阔除车厂采购压铸机自研一体化压铸后底盘外,车身结构件的压铸厂商以及电池包和电驱动壳体的压铸厂商同样进行着一体化压铸业务的布局。在当前新能源车销量高增以及大型压铸件使用不断扩张背景下,零部件厂商高度受益压铸件需求放量。图:一体化压铸极大提升了汽车的生产效率4一体化压铸对设备-模具-工艺配套流程要求更高,技术壁垒明显,竞争格局更优一体化压铸设备-模具-材料-工艺集成综合壁垒高在设备端,大型一体化成型件需要采用高吨位压铸机,当前国内外各压铸机设备厂商开始实现大型压铸机研制突破。为了满足大尺寸部件的制造要求,且同时保证其强度和量产效率,一体化压铸对压铸机的锁模力、模板尺寸、压射量、压射压力以及速度控制等均需要更高的要求,具有较高的技术难度。各主车厂及第三方压铸厂纷纷采购超大吨位压铸机来实现业务拓展布局。在模具端,大型压铸产品结构复杂,对模具的要求亦进一步增加。在材料端,免热处理合金材料的研制突破助力大型一体化压铸的适用推广。传统压铸工艺中,需要使用到热处理等工序来提高零部件的机械性能、耐腐蚀性能等。但加热冷却过程中产生的热胀冷缩效应,带来零部件的形变误差,特别是对于一体化的大体积部件,进一步放大了变形风险。在压铸工艺端,将设备-模具-材料大要素有机地加以综合运用在当前仍具备较高的技术壁垒,其关键点在于能稳定的、有节奏的和高效的生产出外观、内在质量好、尺寸符合要求的合格铸件。同样,樱花扎根中国20年,金属压铸脱模应用在各领域,在这次一体化压铸的工艺变化过程中,樱花积极参与,从2500T到9000T的压铸机台都能见到樱花各种最新型号的脱模产品。高配比的脱模产品进一步帮助制造企业降低工耗,提高良品率,最大程度上优化了部件成本,提高了效率。欢迎合作伙伴来电咨询相关产品信息电话:021-64953666END

储能热管理新型方案——让未来更可持续

发布时间: 2024/11/06

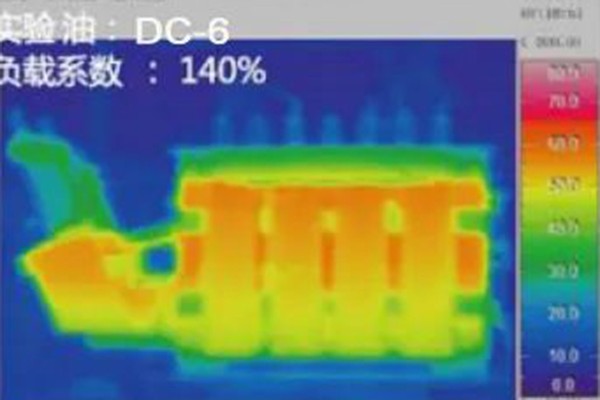

电池充放电效率对储能热管电理需求有何影响?冷却电池仿真分析充放电倍率增大是电化学储能的升级方向,对储能热管理提出更高要求。当前,0.5C和1C的电化学储能电池为储能项目主流,相较于0.4C的储能电池,0.5C与1C的储能电池在热失控下进入危险爆发期的速度更快,储能热管理的换热效率需要进一步提高。充放电倍率为1C的电池热失控过程更短电池模组安全性降低目前0.5C容量型与1C能量型储能电池为市场主流换热效率更高的液冷代替风冷为未来趋势。液冷方案具有比风冷更高的换热效率,由于液体的比热容、导热系数高于气体,且更加靠近热源,冷却效率更高,在相同功耗下液冷电池包的最高温度比风冷低3-5℃。同时液冷方案不需要设计风道,部分产品的占地面积可节约50%以上。相同功耗下液冷电池包的最高温度比风冷低3-5℃电化学储能、新能源汽车、数据中心温控的区别?电化学储能温控电化学储能温控核心在于提升使用寿命与安全性,对于温控设备空间限制较为宽松。电化学储能常见场景在室外,更强调温控设备的使用寿命、稳定性以及温控方案的运维成本,对设备的体积、重量等要求相对宽松。目前风冷方案占比更大,随着新能源电站、离网储能向更大电池容量、更高系统功率密度转化,液冷方案占比将快速提升。新能源汽车温控新能源汽车温控重视提升固定空间下的热管理效率与温控精确性。新能源汽车的热管理除对电池的温控需求外,还包括对电控、电机、乘仓的温控需求。由于动力电池能量密度更高,且车体物理空间有限,对热管理的体积、重量、散热效率、温控精度要求更高。数据中心(IDC)温控数据中心温控追求制冷功率提升与数据中心电力使用效率(PUE)的降低。AIGC的发展加速芯片算力提升,带来功耗大幅上升,IDC温控强调散热效率跟上芯片功耗提升速度。此外,PUE=数据中心总设备能耗/IT设备能耗,在PUE政策收紧的背景下,热管理效率需要进一步提升,浸没式、喷淋式液冷散热方案得到进一步推广。电化学储能、新能源汽车、IDC温控的横向对比储能集中式、集散式热管理有何区别,需求情况如何?按照温控系统的工作对象不同,储能热管理可以分为集中式和集散式热管理。集中式热管理一个集装箱由一套热管理系统维护,功率较高,一般为40kw及以上。储能集装箱集中式散热结构集散式热管理对集装箱内的多个电池柜分别进行热管理,强调温度的精细化控制,目前主要由2.5-4kw机组向6-8kw机组升级过渡。储能集装箱集散式散热结构从价格上来看,集散式热管理相较于集中式出厂价更高,但集散式对热量的管理更精细化,整体效率更高,因此LCoS(全生命周期成本/累计传输的电能量)反而更低。目前海外市场更强调全生命周期成本,国内市场则更看重方案的招标价格。未来热管理的形态?冷板式液冷是最常见的间接接触式液冷技术,浸没式液冷是最常见的直接接触式液冷技术。液冷散热存在多种方案,主流的、高效率的散热方案主要包括:冷板式液冷浸没式液冷喷淋式冷却冷板式液冷是目前最成熟的液冷方案,安装较为简洁,改造成本低,材料的兼容性好,发展速度最快,均价低于浸没式。热管理未来可能的发展趋势:1)风冷将被替代,2)冷板式向浸没式发展,3)热管理外置。随着芯片算力、电池能量密度、充放电效率的不断提升,设备单位时间产热量大幅提升,温控系统热交换效率的提升是行业大势。风冷将逐步被液冷替代,浸没式液冷随着冷却液的价格下降渗透率有进一步提升的可能,以集装箱为热管理目标的外置式热管理或许是热管理方案进一步降本的尝试方向。液冷核心樱花冷却液针对目前储能冷却技术的变化,樱花化研研发和生产了一款由棕榈油提炼而成,可生物降解,绿色环保冷却液。具有优异的介电常数,优异的氧化安定性,击穿电压高,良好的导热性能以及绝缘性能。产品特点理想的氧化安定性,能广泛适用于各种温控散热场合电气绝缘性能优异,能安全接触关键电器元件低粘度,散热性能优异,能在温控系统中很好的流动散热。环境特性低毒性低温室效应可生物降解,对于土壤和水源地友好冷却性能评价欢迎合作伙伴来电咨询相关产品信息电话:021-64953666

浸没式液冷——数据中心主流液冷技术

发布时间: 2024/11/06

浸没式液冷数据中心主流液冷技术如今,随着人工智能的不断发展,数据中心越来越被重视。而数据中心的发展需要大量的IT设备,这些设备的持续运行将产生大量热量,需要不断被散发。为了保证数据中心的稳定运行,降温散热是必不可少的。当前液冷技术是数据中心散热的主流技术之一,并且在行业中逐渐成熟。数据中心的基础设施分为风冷技术和液冷技术两种,风冷技术使用空气作为冷媒,通过空气与发热部件接触换热实现散热的冷却方式;而液冷技术则是以液体作为冷媒的冷却方式,利用液体将数据中心IT设备内部元器件产生的热量传递到设备外,从而冷却IT设备。针对不同的应用场景,液冷技术相对于风冷技术存在以下优劣势:散热效率方面:液冷技术的散热效率比风冷技术更高,能够更好的将热量传递到设备外。适应恶劣环境:相比风冷散热,液冷散热技术可以适应多粉尘等恶劣场景,有效避免充电模块故障率高和噪音大的问题。噪音方面:相比风冷散热,液冷散热技术由于没有风扇,噪音更低。能源效率方面:液冷技术相比风冷技术能够更好地降低PUE值,从而达到节能减排的目的。液冷技术类型及优劣势液冷技术分为冷板式、浸没式和喷淋式,不同的液冷技术有其自身的特点和优劣势。冷板式液冷是一种间接接触型液冷,将冷板固定在散热对象上,液体在冷板内流动将设备热量传递带走,实现散热。浸没式液冷是一种直接接触型液冷,将服务器等有散热需求的IT设备完全浸没在冷却液体中,使其表面与液体接触,并通过液体传导热量,实现散热。喷淋式液冷是一种局部喷淋冷却方式,将冷却介质喷射到IT设备中高温部件的附近,利用蒸发冷却的原理将热量带走。三种的液冷技术有不同的优劣势:冷板式液优势:散热均匀,可靠性高,维护方便。缺点:成本高,仅适合高性能计算和更高规格的机房。浸没式液冷优势:散热效果好,系统稳定,具备性价比优势。缺点:维护难度较大,要求机房水平大,不利于维护和管理。喷淋式液冷优势:散热快速,节能降耗,操作便利。缺点:适应范围较窄,不适合高密度服务器和超大规模数据中心,成本较高。国内液冷企业布局目前国内主要的液冷企业有多家,例如阿里、华为、浪潮、涂鸦等。这些企业在数据中心散热领域都有不同程度的布局和实践。1.阿里:阿里是国内液冷技术应用的先锋,早在2015年就开始在自建的数据中心采用液冷技术进行数据中心散热,目前已经有数十个数据中心采用液冷技术,其中以冷板式液冷为主。2.华为:华为推出了一种以浸没式液冷为核心的液冷技术方案,通过将机架完全浸入液体实现散热。在未来的数据中心方案中,华为将大力推广液冷技术,减少数据中心的能源消耗。3.浪潮:浪潮公司也进行了大量的液冷技术研究和实践,其中以冷板式和喷淋式液冷为主。4.涂鸦:涂鸦公司在数据中心领域主要采用喷淋式液冷技术,其机房周边环境可视性高、兼容性强,维护方便等优势,几年前在国内率先实现了机房液冷散热方案的商用应用。总的来说,液冷技术在数据中心中的应用具有高效、稳定、可靠、节能等优势。各大企业也在不断进行液冷技术研究和实践,在量产化和成本方面不断优化。液冷技术的发展将为数据中心的稳定运行和节能减排做出更大的贡献。针对目前液冷技术的变化,樱花化研研发和生产了一款由棕榈油提炼而成,可生物降解,绿色环保冷却液。产品特点:理想的氧化安定性,能广泛适用于各种温控散热场合电气绝缘性能优异,能安全接触关键电器元件低粘度,散热性能优异,能在温控系统中很好的流动散热。环境特性:低毒性低温室效应可生物降解,对于土壤和水源地友好冷却性能评价:电话:021-64953666

日本語

日本語